万华化学:从地方小厂到全球巨头的中国样本

和君咨询高级咨询师

—1—

起点与蜕变:从小厂到改制重生

1978年,中国改革开放的帷幕刚刚拉开,位于胶东半岛的烟台,迎来了一个后来将改写中国化工版图的企业雏形——烟台合成革厂。成立初期,它只是一个以人造革为主的小工厂,规模有限,工艺落后,甚至连原料供应都要依赖外部。那个年代,中国的化工行业还十分薄弱,高端化学品几乎全部依赖进口。对于这家工厂而言,起初的目标很简单:填补国内合成革市场的缺口,解决“有没有”的问题。

然而,工业的世界残酷无情,产品同质化严重、设备落后、效率低下,烟台合成革厂在很长一段时间里都没有存在感。在上世纪80年代到90年代,中国化工行业整体水平与国际差距巨大。聚氨酯作为新兴材料,被广泛用于冰箱、家电、汽车、建筑保温等领域,但核心原料MDI、TDI几乎全部依赖进口。国内化工企业普遍停留在中低端产品,既没有技术,也缺乏市场。到了90年代,随着市场化改革推进,国企的体制弊端逐渐显现:效率低、机制僵硬、负担沉重。彼时的烟台合成革厂,已经深陷困境,生存成了问题。

转折点发生在1998年。

那一年,中国的国企改革进入深水区。烟台合成革厂成为首批试点之一,面临要么改制,要么消亡的抉择。就是在这样的背景下,丁建生走上了舞台,他原本是厂里的技术人员,凭借对工厂业务的熟悉和对市场化的敏锐嗅觉,被推选为新的掌舵人。

丁建生做的第一件事,就是推动改制。烟台合成革厂破产重组,成立了万华化工集团有限公司,这次改制意义非凡,它不仅让万华获得了融资渠道,更重要的是,建立起市场化的激励机制和治理结构。员工持股、绩效考核、激励分红,这些在当时国企中几乎闻所未闻的制度,被万华大胆引入。用一句话概括:它既继承了国企的资源和家底,又嫁接上民企的机制与敏捷。

事实证明,这种混合机制是万华最重要的基因之一,它不仅帮助企业摆脱了濒死的困境,更为后来的跨越式发展埋下伏笔。

从那时起,万华化学真正意义上完成了重生。

—2—

壮大与突围:技术自立与规模扩张的二十年

改制后的万华,必须回答一个问题:如何活下去?

答案是抓住聚氨酯产业链中最关键的原料——MDI(二苯基甲烷二异氰酸酯)。MDI广泛应用于家电、汽车、建筑、家具等领域,但在上世纪八九十年代,全球MDI技术和市场几乎完全被巴斯夫、拜耳(现科思创)、亨斯迈等跨国巨头垄断,中国每年需求量巨大,但完全依赖进口,价格受制于人。

而万华选择了最艰难的方向:自主研发。

要把一个化工厂变成全球MDI话语权的拥有者,不是靠运气,也不是靠一次性的投入,更像是一场长期的耐力赛。回看万华在技术路线上的坚持,几个关键词可以概括:自研、迭代、规模化验证、持续投入、问题导向的工程化落地。

最初的研发并非光鲜。1990年代,中国化工企业在高端单体上的短板非常明显:国外对关键工艺和催化剂实施技术壁垒,国内公开资料稀缺、人才储备有限,试错成本高昂。万华早年的选择是硬啃——上游技术团队既要做基础研究,也要背着装置跑试运,既做理论也做现场。第一次技术试验失败、偶发装置事故、催化剂配方不稳定、排放治理难题……这些都是常态。面对一次次失败,很多企业会选择“买技术+外采”的路径,万华没有。它把失败当作工程化学习的必经阶段,把装置当作放大试验台,把每一次停产、失效率都转化为工艺改进的源泉。

这种在装置上做研发的做法,带来两个关键好处:一是把实验室成果迅速放大、验证、商业化,缩短了从配方到放大,再到装置稳定的时间;二是把工艺人员锻造成同时懂研发和生产的复合型工程师,形成了产学研一体化的内部循环。这种能力的培养并非一朝一夕,而是在十几年的放大生产与不断调优中沉淀下来的核心能力。

另一方面,资金与决策的长期支持也至关重要。万华在改制后形成了市场化治理与激励机制,能够在业绩低迷、利润受压的年份仍保持研发投入不大幅缩水。公司的年报显示,近年来万华每年研发投入均以数十亿元计(研发费用率稳定在2.5%左右)。这种在逆周期仍持续投入的财政纪律,给了技术路线足够的时间窗口去累计与突破。正是这种“长期主义资金+市场化决策”的合力,使得万华能在“卡脖子”的细分领域里,完成技术从跟随到并跑,再到引领的跃迁。

此外,万华的研发不是孤立做白纸上的发明,其在专利、工艺保护、国际布局上的组合拳也很关键。公司历年在国内外提交的大量专利,既起到技术保护作用,也成为谈判桌上的筹码;当万华开始实施海外并购(例如对欧洲、北美相关资产与业务的并购整合)时,这些自主技术帮助它把技术输出变成了全球部署的底气。并购带来的是市场通道与客户资源,而本土化的工艺与成本优势则保证了并购后业务能在当地迅速实现经济效应。这种“技术+并购+产能放大”的叠加,最终把万华推入了全球MDI等细分市场的领先位置。

当然,研发路线也并非没有代价。万华在扩张期承受了较高的固定资产投入和短期利润波动:装置投产前的折旧摊销、并购整合带来的非经常性费用、以及部分项目的减值计提,都在年报中有所体现——这些短期成本曾一度压缩公司净利率。但这既是成长的必经之路,也是检验公司治理、项目管理能力的风口,能不能把一次性支出转化为长期的边际盈利,是万华能否长期领先的关键。

研发突破之后,万华没有停下脚步,而是迅速开启了规模扩张。它深知,在化工行业,技术突破只是门票,真正的竞争力在于规模与成本。2006年,万华宁波一体化基地开建,成为其战略转折点。这个基地不仅是一个工厂,而是一个完整的化工园区:从上游原料到下游配套全部打通,形成一体化效应,大幅降低成本。

到2010年,万华的MDI产能已突破80万吨,跃居全球前列。2023年,万华的MDI年产能超过300万吨,全球市场份额超过30%,稳居全球第一。

产能的扩张带来了业绩的腾飞。数据最有说服力:2001年,万华营收仅为30亿元;2010年,营收已超过200亿元;到2020年,营收突破千亿,成为中国化工第一。2024年,万华营收达到1820.69亿元,归母净利润130.33亿元,尽管利润受到行业周期波动影响,同比下降22.5%,但其营收规模和全球地位依然稳居中国化工龙头。在TDI、PC、石化和高性能材料等领域,万华也在不断扩张。

可以说,万华用了二十年时间,从一个濒临破产的小厂,成长为全球最大的MDI生产商。在这个过程中,它靠的不仅是胆量,更是长期主义的坚持:无论市场行情多么波动,研发和扩产的脚步从未停下。

—3—

从单核到多元:万华业务体系的扩展与阵痛

随着MDI能力的稳定和规模带来的利润能力,万华并没有将全部赌注只押在单一产品上。过去十年里,它迅速把业务线从单一MDI扩展到聚氨酯全链(MDI/TDI/多元醇/下游制品)、石化原料(POE、PC等)、精细化学与新材料(光伏、电子级材料、电池材料等)、以及更靠近终端的功能性制品和贸易。这种多元化既是抵御单品周期的自然选择,也是公司战略上由“原料供应商”向“材料解决方案提供者”转型的必由之路。

巴斯夫、科思创等国际巨头的竞争力很大程度上来自“巨无霸”式的装置规模和成本优势。万华选择了“以大破大”的路径:通过宁波、烟台、福建、甚至匈牙利的多地布局,快速形成全球最大产能。烟台和宁波基地尤为典型,它不仅生产MDI,还囊括乙烯裂解、丙烯、苯等原料装置,形成全链条覆盖。如此一体化模式,使万华在成本上丝毫不逊色于全球巨头。

但业务多元化带来的是复杂性和管理难度的爆发性增长。每一条业务线在供应链、客户关系、监管要求和环保标准上都有所不同:如电池材料的质量控制、电子材料对杂质的苛刻要求、石化品对原料价格波动高度敏感等。万华在推进多元化的过程中,既收获了新的增长点,也暴露出以下几个现实问题:

产品与市场的适配期

新产品从实验室到规模化生产,再到被下游接受,需要时间。尤其是面对汽车、电子等高端下游客户,质量和认证要求极高,市场进入速度比想象中慢。短期内这些新业务往往成为资本的消耗者,对利润贡献较小,但仍要继续投入。

并购整合的挑战

万华以并购快速国际化、补链补短板,但并购带来了文化融合、管理系统对接和合规治理的复杂任务。不同地域的环保标准、劳工法、税制差异,都增大了整合成本与不确定性。即便并购资产在商业上逻辑清晰,落地环节仍需反复磨合。此前对外并购的成功让万华更有底气,但并购后真正消化吸收的工作并未结束,这仍是一个长期课题。

原材料价格与贸易环境的脆弱性

化工产业链对上游原料(如苯、甲苯、苯胺、丙烯等)的价格极为敏感。当国际大宗商品波动或供应链遭遇扰动时,下游产品毛利会迅速收缩。万华通过一体化、长协、以及全球化采购在某种程度上缓解了这一风险,但完全对冲仍不现实。因此,业务多元化在一定程度上是分散风险,但也意味着公司需要同时管理多条高度相关的价格风险曲线。

监管与环保压力上升

全球尤其是欧洲市场对化工企业的环保与碳减排要求愈发严格。万华在海外扩展时,必须面对地方当局对排放、废水和化学品安全的审查,这些都可能带来额外的合规成本和改造投资。公司已提出“不晚于2030年碳达峰,争取2048年碳中和”的路线图,并披露了相关绿色转型路线,但在短期内,实现这些目标需要持续资本与技术投入。

总之,业务多元化是万华的战略选择,也是其承担的战略成本。未来几年,它需要在规模(把新业务做大)与质量(保证每条业务线的利润率与合规性)之间找到平衡点。这既考验集团的资本配置能力,也考验其组织的运营协同与人才体系能否适配多元化经营的需要。

—4—

全球化:从生产出海到经营出海

2011年,万华收购匈牙利BC化工,一笔16亿欧元的交易,几乎定义了它的国际化起点。那是一个勇气大于经验的时代,中国化工企业鲜少踏入欧洲核心制造区,更不用说去整合一家拥有上百年历史的老牌化工厂。那次并购让万华第一次站上全球舞台,也让它真正意识到,全球化的难点从来不在“买”,而在“融”。

并购完成后,文化与机制的磨合几乎花去了比预想更长的时间。欧洲的环保标准、工会制度、生产安全要求,都让万华的工程团队一度感到不适应。但这种不适应反过来也成为企业成长的催化剂。它学会了以全球视角运营,开始用当地的管理逻辑思考问题,用国际客户的标准打磨产品。从那以后,万华不再只是一个中国制造商,而是逐渐成长为全球材料产业链中的参与者。

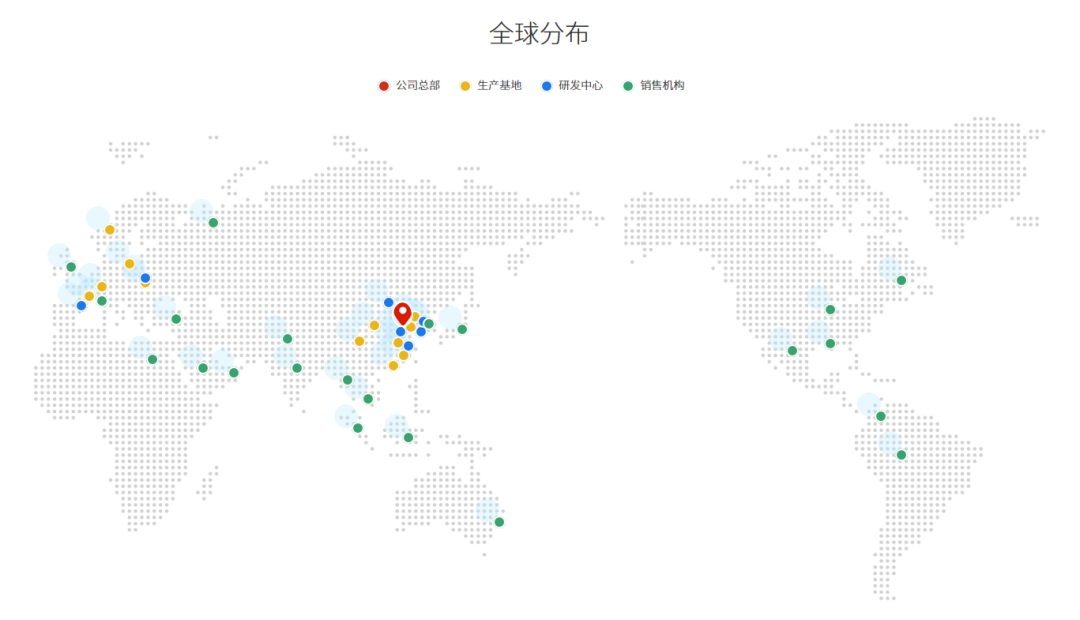

进入新一轮全球化周期后,万华的版图继续扩展。印度、印尼、沙特、美国,新的项目在不同阶段推进。与十年前相比,这一次它不再只是出口产能,而是试图在各主要市场建立本地化的生产、销售与服务体系,让全球布局形成内在联动。2019年以后,万华每年的海外业务收入占比都在45%左右。

但全球化也不再是一路顺风的故事。地缘政治、能源价格、贸易政策正在改变这场游戏的规则。欧洲能源危机爆发时,匈牙利工厂的天然气成本一度上涨三成;欧盟碳边境调节机制(CBAM)推行后,出口欧洲的中国化工产品都将被征收额外碳成本;东南亚市场的环保审批周期远比预期漫长。

全球化的真正难度,在于如何在复杂多变的世界中保持稳态。这不只是资本与产能的比拼,更是组织力的考验。万华开始重视跨文化团队建设,组建国际研发与管理梯队,在ESG治理、合规与可持续运营上持续投入。对于一家以制造见长的企业而言,这种软实力的积累,可能比任何一座新装置都更重要。

—5—

中国样本:万华化学的启示录

化工行业长期是欧美企业的天下。巴斯夫、陶氏、科思创……这些名字组成了行业的“寡头联盟”。它们依靠技术优势、资本实力和全球化布局,牢牢占据话语权。

但如今,这个格局正在被一家来自中国的企业打破。如果说上世纪末的万华还只是一个地方性化工厂的幸存者,那么进入21世纪之后,它开始在真正意义上与全球寡头正面交锋。聚氨酯行业长期被欧美巨头垄断,科思创、巴斯夫、亨斯迈等是几乎无法撼动的名字。万华在这个格局下成长,看似不可能的挑战,却一步步把不可能变成现实。

万华的成功,不只是一个企业的成长故事,更是中国化工产业在全球化浪潮中崛起的缩影。它为其他中国企业提供了多方面的借鉴:

市场化治理是长效机制

万华改制后的市场化机制,让它在决策效率和激励机制上优于大部分国企。如果说技术是一把利剑,那么市场化治理就是背后的“剑鞘”,保证企业在长期竞争中不偏航。这一点对正在改革中的中国国企尤其有借鉴意义。

技术是最坚固的护城河

万华靠MDI突破封锁才有了今天的地位。事实证明,在全球化工这种高壁垒行业,没有自主技术,就没有话语权。对其他中国化工企业而言,想要复制万华的路径,必须在关键环节持续投入研发,而不是依赖进口或外部授权。

一体化是效率与安全的解法

宁波一体化基地让万华在成本和效率上具备全球竞争力,同时也增强了原料保障能力。在“双碳”与地缘风险背景下,这种一体化模式不仅是商业模式的选择,更是能源安全和产业安全的保障。

全球化是必修课,但不能照搬

走出去是必然,但如何走,才是关键。万华的经验是:并购只是开始,真正的难题是消化与整合。对其他中国化工企业来说,如果没有足够的组织力与跨文化管理能力,盲目的出海往往弊大于利。

回望万华的成长轨迹,它几乎浓缩了中国化工从被封锁到有话语权的全部过程。从烟台海边的小厂,到今天全球聚氨酯的领航者,万华化学不仅证明了自己,更让世界重新认识了中国化工的可能性。未来,或许它仍会面对波动、质疑与挑战,但不可否认的是:它已经成为这个时代中国企业走向全球的一个鲜活注脚。

题图及文中配图来自万华化学官网

和君咨询化工与新材料事业部

和君化工与新材料事业部是和君咨询专注于化工与新材料行业的专业团队,致力于以实效的思想、知识和方案,推动中国化工及新材料行业的持续升级和高质量发展,从化工大国走向化工强国。事业部的服务类型包括战略规划、组织管控、人才管理、并购整合、卓越运营、品牌营销、数字化等。在化工企业的干部管理领域,事业部提供干部队伍盘点、干部管理体系搭建、干部队伍考核激励、干部领导力提升、后备梯队培养等解决方案,帮助企业激发干部队伍干事热情,提升干部队伍战斗力。